شرکت شیمی افق روشن فردا در خدمت تمامی تولیدکنندگان محصولات انواع گریس در جهت ارائه فرمولاسیون انواع گریس می باشد.

گریس از لحاظ لغت شناسی از ریشهی کلمهای لاتین به نام “کراسوس” گرفته شده که به معنای چربی است. گریس بهران مادهای جامد یا نیمه جامد بوده که از شاخص گرانروی بسیار بالایی برخوردار است.

این ماده که از مشتقات نفتی محسوب میشود را درون دستگاه مخصوصی که روانساز مینامند، از ترکیب فلزات قلیایی نظیر سدیم، لیتیم و کلسیم همراه با صابونهای فلزی حاوی ترکیبات آمینو اسیدی تولید میکنند.

بیشترین کاربرد گریس، استفاده به عنوان روانکار است که این کاربرد از قدمتی دیرینه برخوردار است و حتی به زمان پیش از مصر باستان نیز برمیگردد.

ابتداییترین گریسی که تولید شد، پایه کلسیم بود که آن را به شکل سرد و بدون استفاده از گرما تهیه میکردند. ترکیب گریسهای ابتدایی شامل اسید چرب، روغن صمغ، یک قلیا، یک چربی، آهک بود که کل ترکیب را درون مقداری آب و روغن پایه معدنی قرار میدادند که نتیجهی آن تهیه گریس به شکلی کاملاً ابتدایی بود.

در آن زمان کل فرآیند ارزیابی گریس به بررسی نرمی یا زبری گریس خلاصه میشد. امروزه از نظر کارشناسان گریسهای ابتدایی از کیفیت مطلوبی برخوردار نبودهاند اما برای وسایل نقلیه کم سرعت آن زمان یعنی سال 1800-1900 میلادی مناسب بودهاند.

روند پیشرفت فرآیند ساخت گریس را مدیون گسترش صنعت میدانیم. سالها بعد با تولید وسایل برقی پیشرفتهتر، لوکوموتیوها و …، گریسهای ابتدایی قابلیت خود را از دست دادند.

در آن زمان گریسها را به صورت پایه کلسیم و متشکل از چربی جانوری و به کمک گرما تولید میکردند. گریسهای نسل جدید در برابر آب مقاوم بوده و با قوامی بسیار نرم کاربرد گستردهای پیدا کردند.

آموزش تولید انواع گریس

شرکت شیمی افق روش فردا فرمولاسیون گریس و آموزش تولید گریس با کمترین هزینه بر طبق جدیدترین متدهای ساخت و تولید و مورد تایید استاندارد ملی مبتنی بر تجربه مهندسین و محققین شیمی خود ارائه می نماید.

استقبال بینظیر از فرمولاسیون گریس در شرکت شیمی افق روشن فردا علاوه بر قیمت مقرونبهصرفه و کیفیت بالای ماندگاری، مرهون روان فوق العاده آن است. بیجهت نیست که توانسته نظر بسیاری از فعالان صنایع بزرگ را نیز جلب کند.

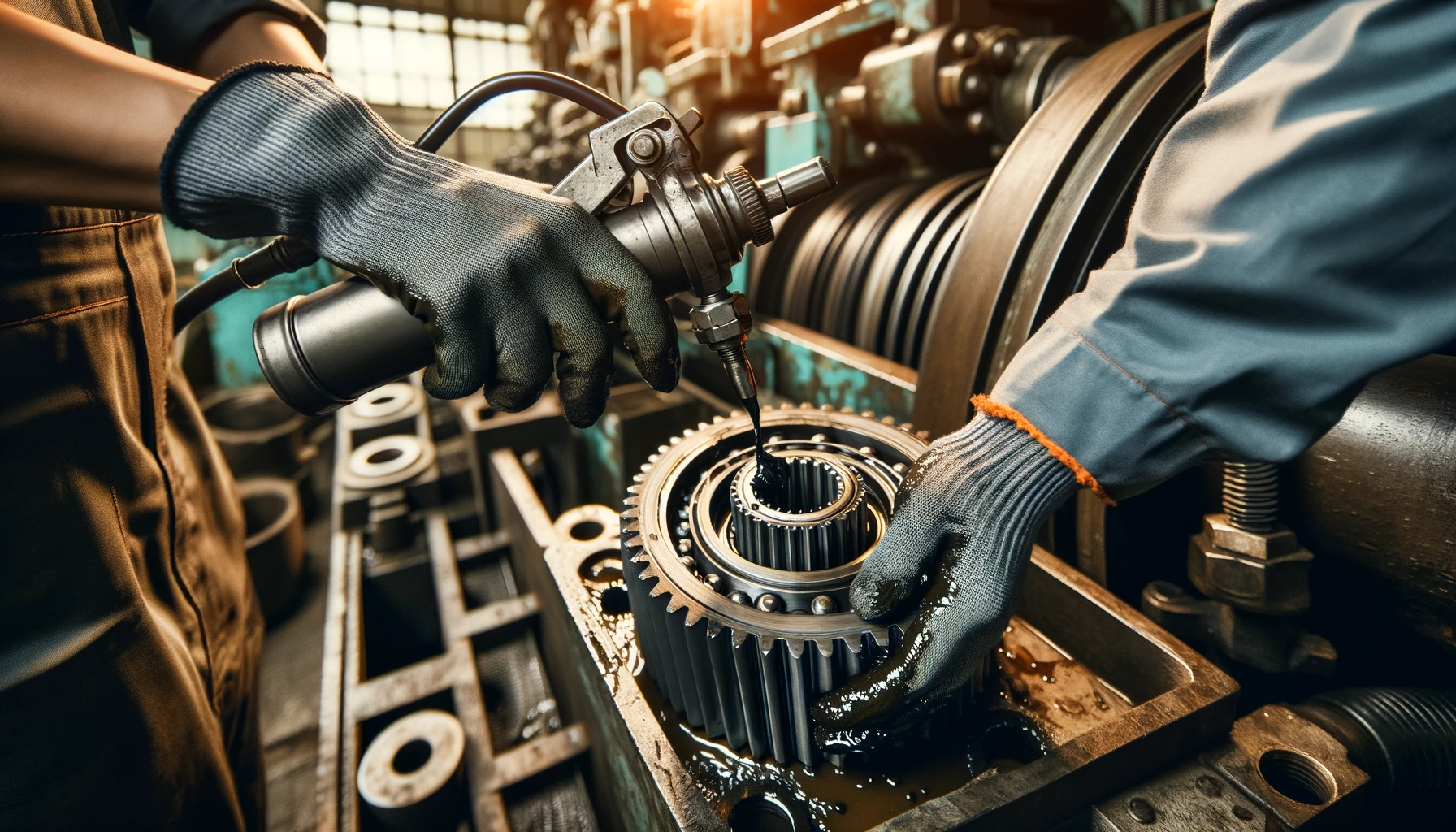

گریس یکی از مشتقات نفتی و روانکاری بسیار کاربردی می باشد ، گریس موادی نیمه جامد که از با ترکیبی از مواد نفتی و مواد پرکننده تشکیل شده است . گریس زمانی که دو جسم در کنار یکدیگر در حال حرکت هستند باعث کم کردن اصطکاک بین آنها شده و باعث روانکاری و راحتی در چرخش آنها خواهد شد .

به عنوان مثال بلبرینگ های موجود در وسایل پیرامون ما توسط گریس روانکاری می شود در غیر اینصورت عمر مفید آنها به نصف تقلیل پیدا میکند .

گریس ها ممکن است جامد و یا نیمه جامد باشند .

گریس ها بصورت معمول به 9 نوع تقسیم می شوند . بیشترتفاوت گریس ها در تحمل دما و نسوز بودن آنها خواهد بود

گریس نیز مانند بلبرینگ دارای اعداد و ارقامی جهت شناسایی هستند . کد های خاص جهت مشاهده ی نوع کاربرد گریس، حداکثر دمای قابل تحمل ، حد اقل دمای قابل تحمل ، نوع روغن پایه در گریس ها ، مواد بکار رفته در گریس ها و…

گریس ها توسط یک یا چند مواد روان ساز مانند انواع روغن و صابون های فلزی ساخته می شوند .صابون های فلزی هیدروکربن هایی می باشند که ممکن است بیش از 80 اتم کربن در خود داشته باشند و یک تفاوت گریس با روغن ها در این است که هیدروکربن ها در روغن بطور متوسط دارای 30 اتم کربن هستند .

بررسی ظاهری انواع گریس

- از لحاظ رنگ

- پایه صابون

انواع فرمولاسیون گریس از لحاظ رنگ

- گریس سفید: بیشترین استفاده از گریس سفید در ماشین آلات صنایع غذایی است.

- گریس سیاه: همان گریسهای گرافیتی یا معمولی هستند که بیشترین استفادهی آنها در شرایط دشوار کاری است.

- گریس سبز: جهت سازگاری با محیط زیست

- گریس آبی: بیشترین کاربرد در محیطهایی با دمای پایین

انواع فرمول گریس از لحاظ پایه صابون

فرمول گریس کلسیم:

این نوع گریس با گریسهای اولیهای که در گذشته با روش سرد ساخته میشد، کاملاً متفاوت است. چرا که مدل ابتدایی منسوخ شده و جای خود را به گریس کمپلکس داده است. این گریس به دلیل خاصیت ضد آب و مقرون به صرفه بودن از لحاظ اقتصادی در دسته گریسهای پر کاربرد در صنعت قرار گرفته است. این مدل گریس از اولین گریسهای عرضه شده به بازار هستند.

فرمول گریس سدیم:

پس از گریسهای کلسیم، گریس سدیم به بازار عرضه شده که ضد آب نیست. با این حال از کیفیت و قیمت مناسبی برخوردار است.

فرمول گریس لیتیم:

این گریس در دوران جنگ جهانی عرضه شد که ضد آب بوده و محدوده دمایی مناسبی نیز دارد. از این گریس میتوان در انجام بسیاری از کارها بهره برد.

فرمول گریس آلومینیوم:

عملکرد فوق العادهای در دمای بالا از خود نشان میدهد و میتوان به جرأت گفت که از با کیفیتترین انواع گریسهاست که گران قیمت بودن آن در برابر کیفیتی که دارد، به چشم نمیآید.

فرمول گریس پلی اوره:

پایه صابون این گریس غیر فلزی است و از کیفیت و خواص مطلوبی نیز برخوردار است. از این گریس نیز میتوان برای انجام کارهای متعددی استفاده کرد.

اگر چه امروزه گریسها را مانند گذشته از لحاظ زبری، نرمی و بویی که دارند، مورد بررسی و ارزیابی قرار میدهند، با این حال ویژگیها و شاخصهای دیگری نیز برای آنها در نظر گرفتهاند که از آنها میتوان به حداکثر دمای مجاز عملیاتی، حداقل دمای مجاز عملیاتی، طول عمر گریس، رنگ گریس، نقطه قطرهای شدن آن، مقاومت در برخورد با فرآیند شسته شدن، میزان پایداری در برابر فشار مکانیکی و توانایی پمپاژ اشاره کرد. باید توجه داشته باشید که گریسها را براساس دارا بودن یا نبودن ویژگیهای ذکر شده در سطحهای متفاوتی قرار میگیرند.

مواد اولیه تشکیل دهنده گریس

روغن پایه:

روغن پایه که جزء مواد اصلی و تشکیل دهنده گریس و از مشتقات نفتی است که نقش اصلی در کارایی گریس دارد.

افزودنی:

مواد افزودنی که به روغن پایه افزوده میشود، در واقع جزء اصلی در فرمولاسیون گریس محسوب شده و تأثیر بسیار زیادی در میزان کیفیت آن دارد.

ضخیم کنندهها:

این مواد که اغلب به اسفنجی معروف هستند، نقش آن نگهداری مواد افزودنی و روغن پایه در این نوع از روغن صنعتی است.

تولید انواع گریس

گریسها در انواع مختلفی و براساس نوع کاربردی که دارند و با پایههای صابونی مختلف بههمراه ترکیب با مواد افزودنی گوناگون و روغنهای پایه در سطح وسیعی تولید و به صنعت عرضه میشود. این نوع از روغن صنعتی براساس پایه صابونی یا همان مواد قوام دهنده دارای تنوع زیادی هستند. سه دسته پرمصرف و مهم گریس پایه صابونی عبارتند از:

-

تولید گریس با پایه صابونی لیتیوم

-

تولید گریس با پایه صابونی کلسیم

-

تولیدگریس با پایه صابونی سدیم

آموزش تولید و فرمول گریس با پایه صابونی لیتیوم:

این روانکار صنعتی چند منظوره بوده و دارای بافتی روغنی و نقطه افت بالای ۳۵۰ درجه فارنهایت است، که در دمای بالای ۳۰۰ درجه فارنهایت هم میتوان از آن استفاده نمود.

گریس لیتیوم دارای کارکردی بسیار عالی در برابر نرم شدن آب و خرابی دارد. قابلیت پمپاژ، یکی دیگر از قابلیتهای این روغن صنعتی است. به گریس لیتیوم گریس چند منظوره هم میگویند چرا که در یک محصول ترکیبی از چندین ویژگی مطلوب که بهطور معمول در چند محصول مختلف وجود دارد را در بر میگیرد.

میزان رضایت در بین مصرف کنندگان از این نوع گریس در صنعت زیاد است. چربی مبتنی بر لیتیوم در این نوع از گریس دارای محبوبیت زیادی است.

این روانکار صنعتی با داشتن کیفیتی عالی و داشتن توانایی عملکردی بالا بهعنوان گریسی چندمنظوره مورد استفاده قرار میگیرد. داشتن خاصیت چند منظوره این گریس را برای طیف گستردهای از کارهای روانکاری چالش برانگیز مناسب نموده است و در خانه و در شرایط مکانیکی بهعنوان روانساز مورد استفاده قرار میگیرد.

گریس لیتیوم بهطور بسیار گسترده در صنایع مورد استفاده قرار میگیرند و هر شرکتی این نوع از روانکار صنعتی را بهشکل متفاوتی بهفروش میرساند. بیشترین استفاده از این روغن صنعتی برای کاربردهای فنی در راه آهن، هواپیما، اتومبیل، ماشینآلات سنگین، فولاد و.. در سراسر جهان مورد استفاده قرار میگیرد.

مهندسین افق روشن فردا،در فرمولاسیون نهایی این گریس از هیدروکسید لیتیم که عمدتاً از لیتیوم هیدروکسی بهمنظور تولید گریس لیتیوم در فرمول نهایی آن بهعنوان ضخیم کننده مورد استفاده قرار میگیرد.

ویژگی های فرمولاسیون گریس لیتیوم

- داشتن مقاومت بسیار بالا در مقابل حرارتهای بسیار کم و بسیار زیاد

- داشتن خاصیت ضد آب بودن

- ضخیم کنندهای است که بهمنظور ضخیم شدن روغن از آن استفاده میشود و زمانیکه غلیظ شود چربی بوده و دیگر روغن نیست.

- رایجترین نوع گریس روانساز در دنیا محسوب میشود.

- دارای کاربردهای زیادی در صنعتی خودروسازی بهعنوان یک روانکننده در شاسی و بلبرینگ کارایی زیادی دارد.

- داشتن مقاومت بالا دربرابر حرارت و آب نشان دهنده مرغوبیت و کیفیت زیاد این نوع روانکار است.

- این قابلت عالی دوگانه در این روغن صنعتی بهمعنای جابهجایی چربیهای سدیم و کلسیم سنتی بهشکلی گسترده در آن است که قابلیت استفاده از آن در همه موارد را دارد.

آموزش تولید و فرمولاسیون گریس پایه صابونی کلسیم:

فرمولاسیون گریس پایه کلسیم جزء اولین فرمولاسیونهای گریسهای تولید شده است که بهدلیل ارزان بودن و قیمت مناسب، از لحاظ اقتصادی بسیار بهصرفه است و بیشتر مورد استفاده قرار میگیرد.

این روانکار صنعتی با پایه کلسیم، با استفاده از مواد چرب و آهک هیدراته تولید میشود. فرمولاسیون این نوع روغن صنعتی برای استفاده در دماهای تا حدود ۱۵۰ درجه فارنهایت و ۸۰ درجه سانتیگراد و دماهای پایین مناسب است.

با بالا رفتن درجه حرارت، ساختار این نوع گریس تغییر میکند، اما فرمولاسیون آن تحمل بسیار خوبی در برابر آب دارد. بهدلیل همین پایداری خوب در برابر آب، به آن گریس شاسی یا گریس ضد آب نیز گفته میشود. فرمولاسیون گریس پایه کلسیم دارای میزان مصرف بالایی در صنایع فولاد و روانکاری شاسی خودروها است.

آموزش تولید و فرمول گریس پایه سدیم:

این روغن صنعتی پس از گریسهای کلسیم جزء ارزانترین نوع گریس پس از گریس کلسم محسوب میشوند و دارای خاصیت روانسازی خوبی هستند.

نقطه ضعف مهم این روانکار صنعتی ضد آب نبودن آن است. این گریس بر خلاف دو نوع گریس قبلی که معرفی کردیم نباید در شرایط دمایی بالا و محیط مرطوب مورد استفاده قرار بگیرند.

گریس پایه سدیم دارای قابلت چسبندگی مناسب و مقاومت در برابر زنگزدگی میباشد. این نوع از روانکار سالهاست که بهعنوان گریس مخصوص بلبرینگ چرخ مورد استفاده قرار میگیرد. پایداری برشی خوبی دارد و دارای نقطه افت بین ۳۰۰ تا ۴۰۰ درجه فارنهایت است.

تفاوتهای فرمول گریس پایه لیتیوم با فرمول گریس پایه سدیم و کلسیم

اصلیترین فاکتور برای انتخاب گریس مورد نیاز توجه به فشار سرعت حرکت قطعه فاکتورهای دما و محدوه دمای قطعهای که باید روانسازی شود از موارد ضروری برای انتخاب این نوع از روانکار مورد نیاز است. موارد دیگری را نیز باید مورد توجه قرارداد که شامل:

- توجه بهبیشترین سرعت حرکت نسبی قطعات که بهصورت خطی یا دورانی و.. باشد.

- مقدار تناوب ضربه و لرزش در زمان واحد

- میزان حضور رطوبت یا آب در محیط

- نوع و جنس سطوح روانکاری شده

- تغییر PH در محیط بر اثر عوامل عملیاتی

- نوع و اندازه قطعه و ساختار مکانیکی آن که شامل چرخ دنده قالب گرم زنجیر و..

- میزان بار اعمال شده بر روی قطعه روانکاری شده و حداکثر فشار بر وی آن در حین فعالیت

گریسها بهعنوان روانکنندههای صنعتی دارای انواع مختلف همراه با کاربردهای متفاوتی در صنعت هستند که، هر کدام برحسب نیاز مورد استفاده قرار میگیرند.

شرکت شیمی افق روشن فردا بهعنوان یک شرکت معتبر و با سابقه در زمینه تولید و ارایه ی فرمولاسیون گریس و انواع فرمولاسیون های محصولات صنعتی در قالب استاندارد و با کیفیت آماده خدمت رسانی به مشتریان عزیز میباشد.

ترکیبات اولیه گریس

گریسها اساساً از یک غلیظ کننده (10 تا 15 درصد) ، روغن پایه (80 تا 90 درصد) و مواد افزودنی عملکرد (5 تا 10 درصد) تشکیل شده اند. اندازه کل بازار گریس در بازار جهانی در حدود 3 میلیارد دلار است و از لیتیوم / لیتیوم کمپلکس ، کلسیم ، سدیم ، آلومینیوم / آلومینیوم کمپلکس ، کلسیم سولفونات ، پایه رس ، پلی اوره و غیره تشکیل شده است.

محبوب ترین گریس ها در سراسر جهان، گریس پایه لیتیوم با سهم بازار بیش از 75 درصد هستند. در حالی که انواع مختلفی از گریس ها ممکن است در یک کارخانه خاص مورد نیاز باشند ، همواره تلاش شده است تا تعداد گریس ها از دیدگاه خرید و لجستیک به حداقل برسد. این احتمالاً منجر به ایجاد گریس های چند منظوره شده است.

آموزش ساخت و فرمول گریس چند منظوره

به عبارت ساده، گریس چند منظوره گریسی حاصل از ترکیب خواص دو یا چند گریس تخصصی است که می توان از آن برای بیش از یک کاربری استفاده کرد.

به عنوان مثال ، گریس لیتیوم هم در کاربردهای شاسی و هم در بلبرینگ های وسایل نقلیه قابل استفاده است. به طور سنتی از گریس کلسیم برای شاسی و از گریس سدیم برای یاطاقان چرخ استفاده می شد.

گریس کلسیم دارای مقاومت بالا در برابر آب اما ایستادگی پایین در مقابل تغییرات دمایی هستند. از سوی دیگر، گریس سدیم طیف دمایی بالایی را تحت پوشش قرار می دهند اما از نظر مقاومت در برابر آب چندان مناسب نیستند.

هنگامی که گریس لیتیوم در بازار پدیدار شد ، مشخص شد که آنها نسبت به گریس های کلسیم و سدیم برتری دارند و به زودی محبوب ترین گریس های چند منظوره در صنعت شدند.

گریس های چند منظوره با کارایی بالا

در طراحی و ساخت ماشین آلات مدرن ، ماشین آلات در شرایط شدیدتر و با انتظار افزایش بهره وری و خرابی کمتری کار می کنند. این امر باعث شده است که گریس لیتیوم قادر به برآورده کردن این نیاز ها نباشند. مشخصات اعلام شده توسط انستیتوی ملی روانکننده ها (NLGI) ، که به طور دقیق در بخش حمل و نقل دنبال می شود، همچنین به گریس هایی فراتر از گریس های لیتیومی احتیاج دارد.

طبقه بندی فرمولاسیون گریس ها :

۱- فرمول تقسیم بندی گریس ها بر پایه تغلیظ کننده:

تنوع روغن و ماده تغلیظ کننده باعث شده است تا انواع مختلف گریس با کارآیی گوناگون ساخته و عرضه گردد. بطور کلی گریسها را میتوان بر اساس نوع روغن بکار رفته در آنها به دو دسته معدنی و سنتزی تقسیمبندی کرده و مجددا هر دسته را بر اساس نوع تغلیظ کننده به شرح ذیل تقسیمبندی نمود.

فرمول گریس های صابونی:

گریس با صابونهای ساده: تغلیظ کننده این گریسها عموما صابونهای اسیدهای چرب با پایههای کلسیم، سدیم، لیتیم و آلومینیوم میباشند که نوع صابون اثر قابل ملاحظهای در مشخصات گریس دارد.

گریس با صابونهای مخلوط: تغلیظ کننده این گریسها مخلوطی از صابونهای ساده مختلف میباشد. استفاده از این مخلوط باعث ارتقاء گریس میگردد.

گریس با صابونهای کمپلکس: تغلیظکننده گریسهای کمپلکس عبارت است از یک صابون ساده و نمک یک اسید معدنی یا نمگ اسید عالی که با وزن مولکولی کم تا متوسط میباشد. این کمپلکس باعث ایجاد برخی مشخصات بارز، مانند افزایش نقطه قطرهای شدن میگردد.

گریسهای غیرصابونی: به آن دسته از گریسهایی اطلاق میگردد که تغلیظ کننده آنها از ترکیبات معدنی فعال شده مانند خاک فعال (بنتون) و یا مواد آلی (پلی اوره) بوجود آمده باشد.

درجه بندی گریسها:

درجه بندی گریسها بر مبنای قوام از سوی N L G I (National Lubricating Grease Institute)انستیتوی کلی گریسهای روانکار (آمریکا) انجام میشود که این درجهبندی با مخفف عبارت فوق (NLGI) بعلاوه ارقام خاصی (از سه صفر تا ۶) ه نشانگر میزان قوام گریس است، بیان میگردد.

درجه بندی (NLGI) بر مبنای آزمون نفوذپذیری مطابق با استاندارد (ASTM D 217) به شرح زیر تعیین میشود:

جدول شماره ۱- درجهیندی گریس به روش NLGI

| درجه NIGLDIN 51818 | کاربرد | ساختار (حالت فیزیکی) | نفوذ پس از کارISO 2137 | نحوه استفاده |

| ۰۰۰۰۰۰ | روانکاریچرخدندهها | تقریبا مایعخیلی نرم | ۴۷۵…۴۴۵۴۳۰…۴۰۰۳۸۵…۳۵۵ | به کمک سیستم پمپ کننده مرکزی |

| ۱۲ | روانکارییاتاقانها | ژلاتینی نرم | ۳۴۰…۳۱۰۲۹۵…۲۶۵ | به کمک تلمبه گریس یا پمپ کننده مرکزی |

| ۳ | روانکارییاتاقانها | ژلاتینی | ۲۵۰…۲۲۰ | به کمک تلمبه گریس |

| ۴ | آببندی دستگاهها | سفت نیمه جامد | ۲۰۵…۱۷۵ | به کمک تلمبه گریس |

| ۵۶ | روانکاری و آببندی دستگاهها | خیلی سفت نیمه جامد تا جامد | ۱۶۰…۱۳۰۱۱۵…۸۵ | مستقیما به صورت جامد |

جدول شماره ۲- طبقهبندی (NLGI) را برای گریسهای خودروهای سبک و سنگین نشان میدهد. در این جدول گریسهای مورد استفاده خودروها به ۵ گروه تقسیم شدهاند. دو گروه اول که با حرف L شروع میشوند، مربوط به شاسی خودرو و سه گروه بعد که با حرف G آغاز میشوند، مربوط به یاتاقانهای چرخ خودرو هستند.

جدول ۲- طبقهبندی NLGI برای گریسهای خودروها ی سبک و سنگین

| گروه | نوع سرویس | کارایی |

| LAشاسی | دوره گریسکاری کمتر از ۳۲۰۰ کیلومتر و کاربرد در شرایط متوسط و سخت | پایداری در برابر اکسایش و پایداری در برابر تنش، محافظت در برابر خوردگی و سایش |

| LBشاسی | دوره گریسکاری طولانی بالاتر از ۳۲۰۰ کیلومتر کارکرد در شرایط متوسط تا سخت با بارهای زیاد، ارتغاش و تماس با آب | پایداری در برابر اکسایش و تنش، محافظت در برابر خوردگی و سایش حتی تحت بارهای زیاد و در حضور آلوگی دمای کاربرد ۴۰- تا ۱۲۰ درجه سانتیگراد |

| GAیاتاقان چرخ | دوره گریسکاری متناوب در شرایط متوسط و سخت | پایداری در برابر اکسایش، دمای کارکرد ۲۰- تا ۷۰ درجه سانتیگراد |

| GBیاتاقان چرخ | کارکرد در شرایط متوسط مثل اتوبوسهای سواری، کامیونها در شهر و بزرگراهها | پایداری در برابر تنش، محافظت در برابر خوردگی و سایش دمای کارکرد ۴۰- تا ۱۲۰ درجه سانتیگراد و در بعضی مواقع تا ۱۶۰ درجه سانتیگراد |

| GCیاتاقان چرخ | کارکرد متوسط تا سخت مثل (شرایط توقف و حرکت، یدککشیدن و سربالایی) | پایداری در برابر تنش، محافظت در برابر خوردگی و سایش دمای کارکرد ۴۰- تا ۱۲۰ درجه سانتیگراد و در بعضی مواقع تا ۲۰۰ درجه سانتیگراد |

جدول شماره ۳- اثر شرایط دما و حضور آب بر گریس

| مشخصه بر مبنایDIN 51502 | بالاترین دمای کاربردی ̊ C | رفتار در حضور آب درجهبندی (DIN 51807 PART 1) |

| C | ۶۰+۸۰+۱۰۰+۱۲۰+ | ۴۰-۱ یا ۴۰-۰ |

| DE | ۴۰-۳ یا ۴۰-۲۴۰-۱ یا ۴۰-۰ | |

| FG | ۴۰-۳ یا ۴۰-۲۹۰-۱ یا ۹۰-۰ | |

| HK | ۹۰-۱ یا ۹۰-۲۹۰-۱ یا ۹۰-۰ | |

| M | ۹۰-۳ یا ۹۰-۲ | |

| N | ۱۴۰+ | بر اساس نظر سازنده گریس |

| P | ۱۶۰+ | |

| R | ۱۸۰+ | |

| S | ۲۰۰+ | |

| T | ۲۲۰+ | |

| U | بالاتر از ۲۲۰+ |

جدول شماره ۴- بر مبنای پایینترین دمای کاربرد

| نشانه ۴ | دمای کاربردی ̊ C |

| ۱۰- | ۱۰- |

| ۲۰- | ۲۰- |

| ۳۰- | ۳۰- |

| ۴۰- | ۴۰- |

| ۵۰- | ۵۰- |

| ۶۰- | ۶۰- |

جدول فوق نشاندهنده کارآیی گریس در پایینترین دما بر مبنای استاندارد DIN 51805 در فشار ۱۴۰۰ میلیبار است.

در جدول زیر به صورت عمومی شرایط کارکرد انواع گریس آورده شدهاست.

دیده میشود که تغلیظ کننده استفاده شده در تولید گریسها تاثیر مهمی در مشخصات گریسها داشته و همه گریسها به غیر از گریس صابون سدیم، در برابر آب پایدار هستند. همچنین به غیر از گریس صابون سدیم، در برابر آب پایدار هستند. همچنین به غیر از گریس کلسیم بقیه گریسها در برابر دما پایداری قابل توجهی دارند.

جدول شماره ۵- مقایسه شرایط کارکرد انواع گریسها

| پایه تغلیظ کننده مشخصات | کمپلکس کلسیم | کلسیم | لیتیم | سدیم | بنتون |

| نقطه قطره شدن(درجه سانتیگراد) | ۲۵۰-۲۱۰ | ۱۰۰ | ۲۰۰-۱۷۵ | ۱۶۰ | ندارد |

| حداکثر دمای کاربرد در مصرف مداوم | ۱۵۰-۱۲۰ | ۶۰ | ۱۳۰-۱۱۰ | ۱۲۰ | ۱۶۰ |

| قابلیت پمپشدن در مصرف مداوم | متوسط | متوسط تا خوب | متوسط تا خوب | ضعیف تا متوسط | متوسط تا خوب |

| استارت در دمای پایین | پایین تا متوسط | پایین تا متوسط | پایین تا متوسط | متوسط تا بالا | پایین تا متوسط |

| طول عمر مصرف | متعادل | متعادل تا بلندمدت | متعادل تا بلندمدت | متعادل تا بلندمدت | کوتاه مدت |

| پایداری در برابر نرم شدن ارتباط با تغییرات دما | عالی | متوسط | متوسط | متوسط | متوسط تا خوب |

| پایداری پس از کار | متوسط | خوب | خوب | متوسط ضعیف | ضعیف |

| برگشتپذیری در ارتباط با تغییرات دما | عالی | عالی | عالی | متوسط | متوسط |

| پایداری در برابر آب | عالی (بسیار پایدار) | متوسط | متوسط (پایدار) | ضعیف | خوب (پایدار) |

| بافت | کرهای تا نیمه فیبری | نرم (کرهای) | نرم (کرهای) | فیبری | نرم (کرهای) |

| مقاومت در شرایط فشار زیاد (EP) | متوسط تا ضعیف | ضعیف | ضعیف | متوسط | ضعیف |

* به عنوان مثال گریس ISO-L-XBCFB-2 با مشخصات خاص که از حرف بعد از کلمه ISO به شرح زیر مشخص میشود:

طبقهبندی گریس به روش DIN 51502

به مثال زیر توجه کنید: گریس آریا لیتیم EP3:

جدول شماره ۶: بر مبنای نواحی کاربرد گریس

| مشخصه | نقاط کاربردی |

| K | گریس برای روانکاری یاتاقانها مطابق استاندارد DIN51825 |

| G | گریس برای دندههای بسته مطایق استاندارد DIN51826 |

| OG | گریس برای دندههای باز |

| M | گریس برای یاتاقانهای اصطکاکی/آببندی |

جدول شماره ۷: اطلاعات مربوط به مواد افزودنی

| مشخصه | اطلاعات اضافی در مورد مواد افزودنی |

| F | اضافه کردن مواد روانکار (مثلا مولیبدن دی سولفید MoS2) و گرافیت |

| E | گریس دارای استر |

| FK | گریس دارای هیدروکربنهای فلونوردار |

| PGSi | گریس دارای پلی گلیکونگریس دارای روغن سیلیکون |

| P | گریس دارای مواد با خاصیت EP |

جدول شماره ۸: سازگاری گریس و ناسازگاری آنها بر اساس تغلیظ کننده

| آلومینیمکمپلکس | باریم | کلسیم | کلسیم ۱۲ کمپلکس | کلسیم کمپلکس | خاک بنتون | سدیم | ۱۲ لتیم هیدروکسی | لیتیم کمپلکس | پلی اوره | |

| آلومینیمکمپلکس | X | I | I | I | I | I | I | B | B | B |

| باریم | I | X | I | I | I | I | I | I | I | I |

| کلسیم | I | I | X | C | B | I | I | C | B | I |

| کلسیم ۱۲ کمپلکس | I | I | C | X | B | I | I | C | B | I |

| کلسیم کمپلکس | I | I | B | B | X | I | I | B | B | B |

| خاک بنتون | I | I | I | I | I | X | I | I | I | I |

| سدیم | I | I | I | I | I | I | X | I | I | I |

| لتیم ۱۲ هیدروکسی | B | I | C | C | B | I | I | X | C | B |

| لیتیم کمپلکس | B | I | B | B | B | I | I | C | X | B |

| پلی اوره | B | I | I | I | B | I | I | B | B | X |

سازگار= C ناسازگار=I سازگاری محدود= B

جدول شماره ۹- طبقهبندی گریس به روش ISO6743-9

| درجه | نشانه چهارم کارآیی در شرایط EP | رفتار در حضور آب | درجه حرارتهای عملیاتی |

| NLGI۰۰۰۰۰۰۱۲۳۴۵۶ | Aگریسهایبدون موادافزودنی EP | نشانه سوم*** | محافظت در برابر زنگ زدگی** |

| ۶۰۹۰۱۲۰۱۴۰۱۶۰۱۸۰>180 | ABCDEFG | ۰-۲۰-۳۰-۴۰>-4- | ABCDE |

| Bگریسهایدارای موادافزودنی EP | ABCDEFGHI | LMHLMHLMH | LLLMMMHHH |

| ۲ | B | F |

* به عنوان مثال گریس ISO-L-XBCFB-2 با مشخصات خاص که از حرف بعد از کلمه ISO به شرح زیر مشخص میشود:

ISO-Lubricant C: حداکثر دمای کارآیی تا ۱۲۰

X: گریس F: رفتار در حضور آب، ترکیب از سازگاری با محیط مرطوب (M ) . محیط کاملا خیس (H) است.

B: حداقل دمای کارآیی تا ۲۰- B: این گریس دارای ماده افزودنی EP است.

عدد ۲: این گریس دارای درجه NLGI برابر ۲ است.

روش ساخت و تولید گریس

ترکیبی از آمینواسید و قلیای فلزی یا همان صابون فلزی را تهیه کرده و در دستگاه های اختصاصی وارد می شوند در نهایت روانساز ها مانند انواع روغن به آنها افزوده می شود .

+ قلیای فلزی یکی از سه نوع لیتیم ، سدیم یا کلسیم می باشد .

در برخی موارد شاهد این هستیم که صابون فلزی در برخی از گریس ها وجود نداشته و به جای آن از بنتونیت که نوعی خاک معدنی می باشد استفاده می شود . این نوع گریس جهت ستفاده های خاص تولید خواهد شد .

کاربرد انواع گریس

درگذشته برای روانکاری تمامی سطوح از انواع روغن استفاده میکردند . روغن ها توان استفاده ی طولانی مدن را نداشته و همچنین قابلیت تحمل دمای خیلی پایین و خیلی بالا را ندارند .

گریس علاوه بر تحمل دمای بالا و پایین در لوازمی استفاده می شود که نمیتوان بطور مداوم روانکاری انجام داد .

به عنوان مثال بلبرینگ های چرخ خودرو در دسترس افراد نیستند و نمیتوان هر چند وقت یکبار روانسازی و تمدید روانساز را انجام داد . با استفاده از گریس ها میتوان عمر لوازم را بالا تر برد و نیاز به روانکاری را به حداکثر خود برسانیم .

همچنین استفاده از گرس ها باعث صرفه جویی در هزینه ها خواهد شد .

بسیاری از لوازم موجود در خودروها و سایر لوازم بدون گریس قابلیت ادامه ی کار را نخواهند داشت . پیستون ها و نیروهای محرکه باید توسط گریس ها روانکاری شوند .

معایب گریس ها نسبت به روغن ها

- گریس مانند روغن ها به راحتی در میان درز ها رخنه نمیکند .

- روغن ها در کنار روان کنندگی دستگاه ها را هم خنک میکنند ، اما گریس ها از عهده ی این کار بر نخوهند آمد .

سخن آخر افق روشن فردا درباره ی فرمول و تولید انواع گریس

شرکت شیمی افق روشن فردا ، بهمراه مهندسین کارآمد و زبده فرمولاسیون انواع گریس را با زبانی ساده و بدون نیاز به تجهیزات صنعتی طراحی نموده است ، تا شما بتوانید حتی بدون داشتن تجربه ی تولید ، بهترین و با کیفیت ترین چسب پلی اورتان را تولید نمایید.

ما در تمامی مراحل بدون محدودیت زمانی ، گام به گام با شما خواهیم بود تا برای شما بهترین ها رقم بخورد.

برای تهیه ی فرمولاسیون انواع گریس با مهندسین ما در تماس باشید.

هنوز بررسیای ثبت نشده است.